巷道式堆垛机是自动化立体仓库的核心设备。随着科学技术水平的进步和生产效率的提高,立体仓库的整体性能也逐渐提高,包括额定载荷的增大、工作速度的提升以及运送货物尺寸的加大等。

在堆垛机启动、加减速和停止时,由于巷道式堆垛机自身及货物的重力,会在机械结构内产生巨大惯性力,并造成应力集中,使载货台、立柱或横梁等关键结构件产生弯曲、扭转变形,长期以往会造成其疲劳现象,最终影响立体仓库的稳定运行。

因此,为了能够更好的保证堆垛机运行的刚强度和运动稳定性,对堆垛机进行动静态分析和结构优化十分重要。

笔者以某型号双立柱堆垛机为研究对象,对其进行静力学分析和模态分析,然后通过多目标优化的方式对堆垛机龙门结构可以进行结构优化,使堆垛机整体性能达到最优。

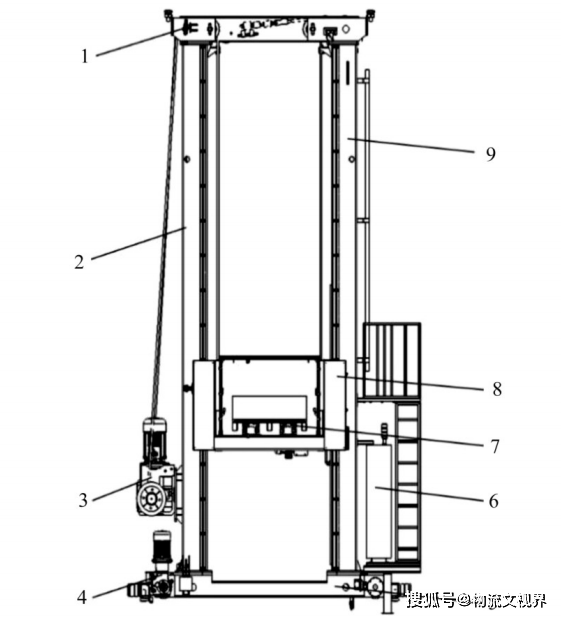

图1主要参数如下:额定载重3000kg,载货台质量770kg,升降机构质量250kg。标准工况下,水平工作速度2m/s,水平运行加速度0.3m/s2,升降速度0.3m/s,升降加速度0.3m/s2。

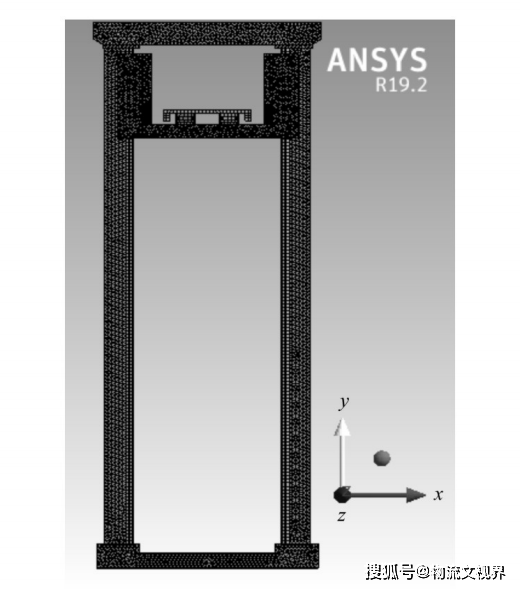

由于双立柱堆垛机的结构较为复杂,零件种类和数量众多、所以在进行有限元分析之前,需要对模型做必要的简化。

笔者着重研究了龙门结构和载货台等关键核心部件的受力变形情况,将一些不影响主要研究的零部件简化,如电气设备、控制柜、皮带、轴承等。同时,去除模型中的无关倒角和螺纹孔简化模型。

笔者使用Solidworks完成以上简化工作,以减少后期网格数量和计算机计算量。在完成简化后,将模型导入Workbench中。

由于Q235A结构钢良好的焊接性能,该型号堆垛机的结构部件均使用该材料。笔者定义材料属性为:弹性模量210GPa,密度7800kg/m3,屈服强度235MPa,泊松比0.26。

另外,堆垛机的金属框架均为规则的方形管或钢板,所以在划分网格时,使用性能完善的自适应划分网格,即系统根据模型的详细情况决定使用四面体或六面体进行网格划分。堆垛机龙门机构(上横梁、下横梁、左立柱、右立柱)的材料厚度基本为10mm,载货台的材料厚度基本为8mm,两者的厚度不同,为了在确保有限元计算精度的同时保证计算速度,堆垛机的网格尺寸大小不做统一化处理。

笔者分别使用50mm、45mm、40mm、35mm和30mm依次递减的网格尺寸划分龙门结构,使用30mm、25mm、20mm、15mm和10mm依次递减的网格尺寸划分载货台和货叉。

经过多轮的计算实验可得,当龙门结构的网格尺寸≤40mm、载货台和货叉的网格尺寸≤20mm时,堆垛机的应力和变形基本收敛到某个小区间。所以,根据以上分析结果,笔者设置龙门结构(上横梁、下横梁、左立柱、右立柱)的网格最大尺寸为40mm,载货台和货叉的网格最大尺寸为20mm。

笔者首先规定,堆垛机沿巷道移动的方向为X方向,载货台的升降方向为Y方向,货叉的伸缩方向为Z方向,坐标系如图2所示。

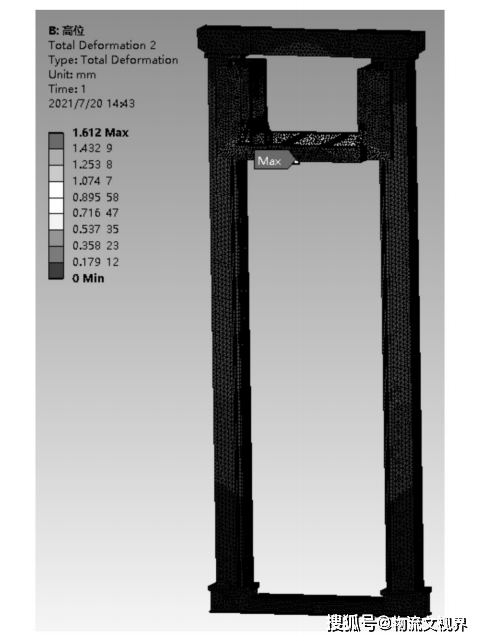

由于堆垛机在不同工况下,其受力和变形情况有差异,应选择受力变形较大的情况做分析。当载货台处于最高位,货叉完全伸出时,堆垛机处于较危险的状态。此时,应约束下横梁X,Y,Z 3个方向自由度。另外,上横梁保留Y轴移动自由度和Z轴的旋转自由度,也应约束其他方向自由度。

通过对堆垛机施加沿Y轴负向、大小为9.8m/s2的重力加速度,实现堆垛机重力加载;在托盘上施加沿Y轴负向3000kg等量的力;上横梁的6个定滑轮承担了载货台和货物的重量,因此,对每个定滑轮的受力按照实际受力比例进行分配;载货台上的两个大滑轮牵引载货台的起升工作,因此,它们平分载货台和货物的重量。

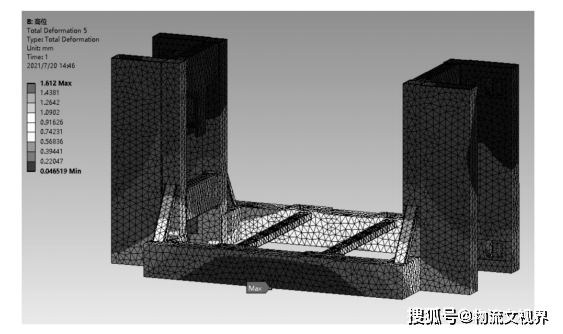

由4图可知:堆垛机的变形最大位置也就是载货台的变形最大位置,出现于载货台的前横梁;此时货叉伸缩结构完全伸出,且货物位于货义顶端,载货台为保持水平方向的平衡,承受货物带来的弯矩作用,与货叉前端接触的载货台前横梁位置变形最大,但其变形量较小,因此,其对堆垛机的正常使用没影响。此外,载货台的变形呈现左右对称。

龙门结构的最大变形量出现在左右立柱中段,大小为0.5432mm,原因是货物的重力产生的弯矩对立柱产生拉伸作用。另外,左右立柱的变形量依旧呈现左右对称,也间接说明整个堆垛机结构有对称性,不会出现重心偏置带来的倾倒风险。

《JBT7016-2017巷道堆垛起重机》对堆垛机立柱的静刚度值做了性能要求,即“当起升高度不大于10m时,其静刚度值应不大于H/2000(H为堆垛机全高);当起升高度大于10m时,其静刚度值应不大于H/1500”,而静刚度的定义为结构在特定的静态激扰下抵抗变形的能力,一般用结构在静载荷下的变形多少来衡量,所以选取堆垛机最大变形量作为检验堆垛机静刚度的指标。

根据此国标设计原则,当堆垛机高度不大于10m时,静刚度值应不大于H/2000=3.7mm(该型号堆垛机全高7.4m)。根据前文分析,本型号堆垛机在满载情况下的静刚度值为0.5432mm,没有超过堆垛机的许用静刚度值3.7mm,满足刚度的要求。

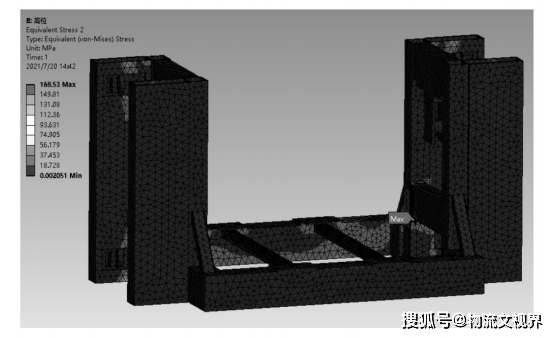

图7中:最大应力位于载货台的下矩形管与垂直框架的连接处,原因是伸出的货物对载货台产生的弯矩使矩形管受到挤压,而此连接处原设计为直角连接,因此,有限元计算存在应力奇异,计算结果无法随网格精细程度的提高而稳定到某一区间,需要添加圆角才能做到精密计算;

最大应力小于Q235的许用应力σs=235MPa,所以载货台的强度符合要求。

由于下横梁承担整个堆垛机的重量(包括载货台和货物),所以龙门结构的最大应力出现在立柱与下横梁的连接处,大小为17.811MPa。国标《GBT3811-2008起重机设计规范》中对堆垛机龙门结构强度校核做了相关规定。框架结构的应力安全系数s为1.4,许用应力[σ]=σs/[s]=167MPa,龙门结构最大应力远远小于材料许用应力,强度符合要求。

堆垛机运行稳定性由其动态特性决定,因此,在堆垛机设计校核阶段需要对其进行模态分析。笔者运用ANSYS有限元软件,对堆垛机进行了空载运行下的模态分析,既能够获得堆垛机在不同阶段的固有频率和相应振型,也为之后结构优化提供数据支撑。

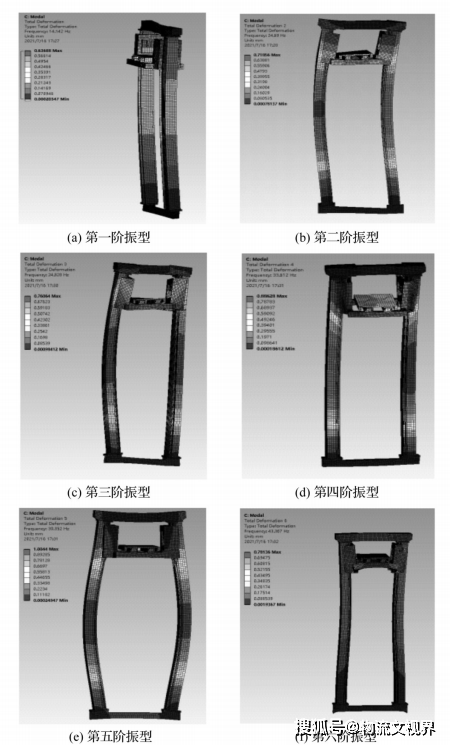

由于高阶频率对堆垛机结构的影响较小,研究意义不大,所以在选定工况下,笔者只计算了堆垛机的前6阶固有频率和相应振型,如图9所示。

第一阶频率为14.142Hz,立柱发生弯曲变形,表现为沿Z方向的摆动;第二阶频率为24.69Hz,堆垛机主要变形发生在立柱上,表现为沿X方向的摆动,同时因为载货台与立柱相接触,所以会伴随发生变形;第三阶频率为24.828Hz,立柱产生沿X方向的弯曲变形;第四阶频率为33.612Hz,右立柱发生较大变形,表现为沿Y方向的扭转;第五阶频率为39.352Hz,最大变形发生在左右立柱中部,为1.0044mm;第六阶频率为43.367Hz,变形主要发生在载货台,表现为在XOY平面的弯曲。

由以上分析可知:前六阶模态振型的振动变形较小,固有频率较高。模态分析是结构设计校核阶段避免机器产生共振现象的有效手段。自动化仓库堆垛机行走的上下巷道不是一段完整的钢轨,是由很多段钢轨焊接到一起。由于导轨的焊缝不平整,堆垛机的外界振动主要来自于堆垛机水平方向运动时,车轮与焊缝的接触。

笔者根据《JBT9018-2011自动化立体仓库设计规范》对堆垛机水平方向速度做了规定:速度处于24m/min~250m/min之间,而笔者项目规定该型号堆垛机水平工作速度为2m/s,位于此区间内。

由于堆垛机的底部轮之间的距离为3420mm,所以激振频率为0.58Hz,远远小于第一阶固有频率14.142Hz,故堆垛机可以有很大成效避免共振情况发生。

由上述动静态分析结果可得:堆垛机在标准工况下,强度和刚度均满足设计的基本要求。作为核心部件的龙门结构,其承受的载荷最大,质量占比65%以上。因此,笔者将在保证龙门结构刚强度的前提下,以龙门结构的轻量化为主要优化目标,对堆垛机的龙门结构可以进行改进。

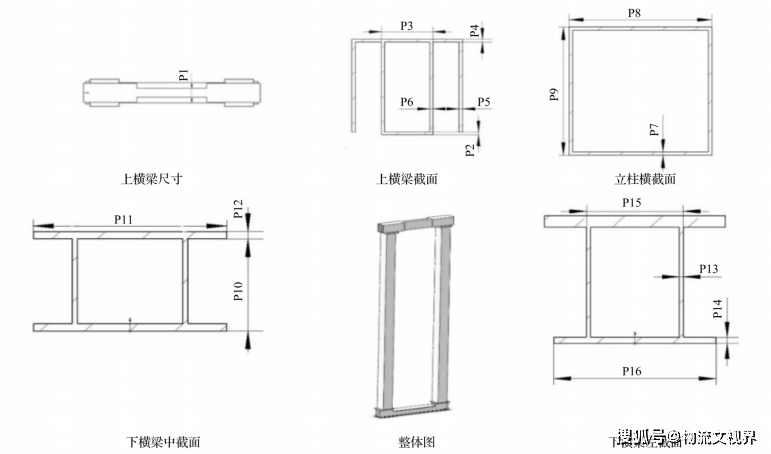

双立柱堆垛机龙门结构由左立柱、右立柱、上横梁和下横梁4部分所组成。笔者将通过调整各组成部分的尺寸,实现堆垛机的整体最优性能。

龙门结构参数优化需要参数化的结构有限元模型。在ANSYS优化分析过程中,模型建立和结果提取均通过参数实现,在进行大量尺寸迭代计算时,无需手工修改模型,可有效提升运算效率。

笔者通过将模型导入Solid works中,使用软件几何参数设置功能,将对目标函数影响较大的尺寸设置为变量;然后,将参数化的模型导入到Workbench中进行静力学分析,设置最大应力、最大变形和质量为优化目标。

P1一上横梁顶部宽度;P2一上横梁底板厚度;P3一上横梁筋板间距;P4一上横梁顶板厚度;P5一上横梁外板厚度;P6一上横梁筋板厚度;P7-立柱厚度;P8一立柱横截面长度;P9一立柱横截面宽度;P10一下横梁中部底板与顶板距离;P11一下横梁中部顶板宽度;P12一下横梁中部顶板厚度;P13一下横梁筋板厚度;PI4一下横梁底板厚度;P15一下横梁筋板间距;P16一下横梁底板厚度

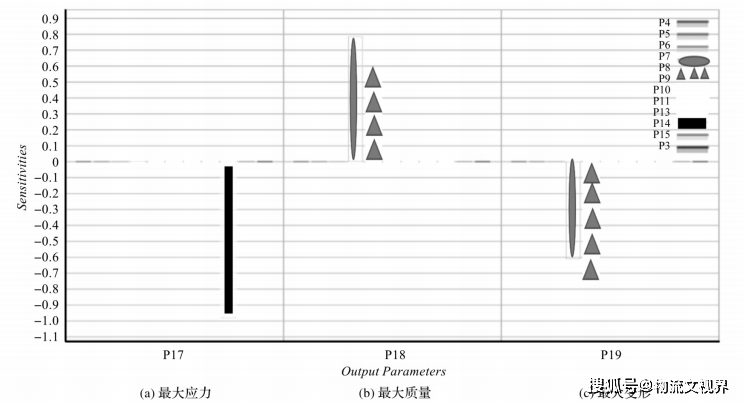

笔者设置堆垛机龙门结构最大应力、结构质量和最大变形为响应目标,运用Workbench软件中的Re-sponse surface模块,分析各个变量对响应目标的灵敏度,通过多次取样拟合分析,得到16个变量(P1~P16)对响应目标的影响程度,即灵敏度,将其绘制为灵敏度曲线 设计变量灵敏度

图11(a~c)分别为各个变量对响应目标最大应力、最大质量和最大变形的灵敏度。从图(a)能够准确的看出,P14对堆垛机的最大应力影响最大;在图(b)中,P7、P8对堆垛机龙门结构的结构质量影响显著;图(c)中,P8对堆垛机最大变形影响最大,P7次之。

因此,设计参数中P7、P8、P14这3个变量对3个响应目标函数值影响较大,笔者选其为优化变量。

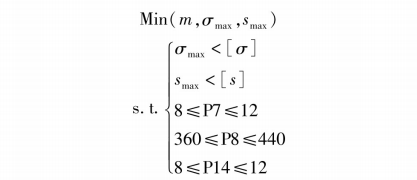

笔者基于双立柱堆垛机结构模型,建立以立柱厚度P7、立柱宽度P8和下横梁底板厚度P14为设计参数,堆垛机质量、结构强度和刚度为优化目标的多目标优化模型,模型如下:

由于该型号双立柱堆垛机结构较大,有限元模型单元数量较大,为提高双立柱堆垛机的优化效率,笔者采用最佳填充空间(OSF)设计实验,使样本点均匀分配在设计区间,实现较少实验点对设计参数计算;其次,使用Kriging代理模型模拟输入输出函数模型,实现对非线性函数的精准描述;然后,使用MOGA多目标优化方法,以减少优化计算时间,保证了优化的收敛稳定性。

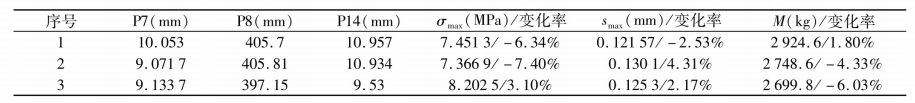

MOGA参数设置如下:初始样本数量3000,最大允许的Pareto百分比为70%,收敛稳定率为2%。通过Workbench的多目标优化,得到3个Pareto最优设计的具体方案,如表1所示。

方案1对龙门结构的最大变形值优化结果最好,较初始值降低2.53%,方案3、方案2变形量增大;方案2对龙门结构的最大应力优化效果最好,较初始值降低7.40%,方案1、方案3优化效果次之;方案3对龙门结构的质量优化效果最明显,较初始值降低6.03%,方案2次之,方案1的龙门结构质量反而增加。

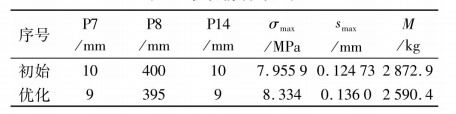

根据本次优化目标及以上的分析可知:第3组方案的优化效果最佳。通过对第3组方案圆整后的最优解与初始解相对比可得到优化前后对比表,如表2所示。

虽然堆垛机龙门结构的最大应力增加4.82%,变形增大9.02%,但其强度、刚度仍在许用范围内,质量却降低了9.83%,以此来实现了堆垛机龙门结构的轻量化。

针对双立柱堆垛机存在的问题,笔者以某型号双立柱堆垛机为例,对堆垛机龙门结构可以进行了优化,以使堆垛机的整体性能达到最优,即使用Workbench软件对双立柱堆垛机进行静力学方法和模态分析方法分析,研究了结构的受力、变形和振动情况;使用多目标优化方法对龙门结构优化。

----好的文章,值得分享----作者:湖南大学汽车车身先进设计制造国家重点实验室